Betriebsbereit

seit 12/2025

Baubericht Solö Ruff Daycruser

Volker Frauenstein

Nach den ganzen Renovierungen und Modernisierungen unserer Schiffsflotte wollte ich mal etwas von Grund auf neu aufbauen. Es sollte aber klassischer Holzmodellbau mit Spanten und Planken sein. Da ich in diesem Bereich des Modellbau nicht ganz so erfahren bin, also zuerst mal wieder ein Baukasten. Meine Wahl fiel auf die Solö Ruff in Klinkerbauweise von Nordic class Boats mit der Herausforderung dieses Standmodell ferngesteuert aufs Wasser zu bringen.

Die Vorplanung

Als Kabinenkreuzer mit tiefer und großer Plicht braucht es schon ein bisschen Vorplanung um die notwendige RC-Technik da unterzubringen, wo sie hingehört und nicht sichtbar ist. Der Elektroantrieb inklusive Wellenantrieb muß daher in den Bauraum des originalen Volvo Penta passen. Auch ist im Heck und ggf. unter der anschließenden Sitzbank Bauraum für die restliche Technik. Der Akku aber sollte aus Gewichtsverteilungsgründen und auch aus Platzgründen in die Kajüte. Wenn die Kajüte aber für den Akku zugänglich sein muß, sollte auch ein Kabinenausbau drin sein, der den Akku schön abdeckt. Ein bisschen Licht sollte auch noch drin sein. Somit hätten wir schon mal 3 RC Kanäle belegt. Was man mit einem 4ten Kanal noch machen kann und ob weitere Sonderfunktionen implementiert werden sollte während des Baus dann eruiert werden. Damit hatte ich genug Herausforderung und konnte mir den Baukasten besorgen.

Das schwedische Original wird in Verkaufsanzeigen oft mit 2 Tonnen Gewicht und einer Höchstgeschwindigkeit von 14 Knoten angegeben. Für die Solö Ruff im Maßstab 1:10 entspricht das 2 Kg und einer maßstabsgerechten Geschwindigkeit von 4,5 Knoten. Mit seinen 70 cm Rumpflänge hat der Baukasten eine Verdrängerrumpfgeschwindigkeit von knapp unter 4 Km/h und sollte bei 10 Km/h (5,4 Knoten) am Gleiten sein. Eine Faustformel sagt, das pro Kg mindestens 20 W Leistung benötigt wird um ins gleiten zu kommen. Also gehe ich mal von 1,5 Kg für den fertigen Rumpf inklusive Kunstharz und Lack und 1 Kg für die Technik und die Akkus aus.

Auslegung der RC Komponenten

Den Antrieb lege ich für 20 Km/h aus um etwas Reserve zu haben ohne aus den maßstabsgerechten Verhalten zu fallen, da es seit 2009 ja die Golden Cut 28 W oder G (Replik mit bis zu 220 PS) Kleinstserie gibt, die als Original 31 Knoten erreicht.

Um einen Direktantrieb nutzen zu können darf dieser einen nicht zu hohen KV Wert haben, womit man dann recht automatisch bei aussen laufenden Brushless-Motoren ist, wenn es auch noch auf die Größe ankommt. Von den Abmessungen, der Leistung und dem Preis hat mir der MAX Marine P285 zugesagt, da er mit seinen KV 750 und einer S3 Versorgung eine Lastdrehzahl von 8325 U/min erreicht. Mit einer 39iger Schiffsschraube mit 55 mm Steigung sind wir gemäß Formel dann bei gut 19 km/h. Der Motor hat reichlich Leistungsreserven mit seinen 185 W und sollte daher mit Luftkühlung gut klar und nie in den Bereich des maximalen Stroms kommen. Alternativ habe ich auch noch den 9imod D2826 KV 930 mit einer 36iger Schraube mit 50 mm Steigung in der engeren Wahl gehabt, der etwas schneller dreht und dabei etwas weniger Leistung bereitstellt. Mit einem 30 A Fahrtregler mit Wasserkühlung kann man dann doch noch einen funktionstüchtigen Kühlwasserauslaus mit einplanen und ist temperaturtechnisch auf der sicheren Seite. Zwei 2200 mAh S3 LiPos sollten dann für mindesten 15 Minuten Dauervolllastbetrieb reichen. Ich nehme lieber 2 kleinere Akkus in Paralellschaltung als einen Großen um diese besser in der Kajüte (unter den üblichen Sitzbänken) platzieren zu können. Außerdem halbiert sich so die Anforderung an die Stromabgabe für den einzelnen Energieträger. So reichen auch locker günstigere C25 Akkus.

Der Rumpfbau

Mein Baukasten ist offensichtlich aus einer neueren Produktionscharge, da die bekannte Fehlnummerierung der Planken des linken Halbrumpfes korrigiert war. Leider hatte ich allerdings ein paar Planken auf der linken Seite dabei, bei welchen das zugrundeliegende Sperrholzbrett stellenweise unzureichend verleimt war. Diese Planken mußten also vor dem Verbau erstmal vorsichtig mit Holzleim und Schraubstock (ohne Leim auf die Oberflächen kommen zu lassen) verklebt werden. Ebenso hatte ich ein paar Spanten, die nicht sauber gelästert waren, aber mit der Dekupiersäge war das Nacharbeiten kein großes Thema.

Ich habe beide Rumpfhälften synchron aber jede auf ihrem eigenen Baubrett gebaut. Dafür nutze ich Leimholzbretter. Diese sind günstig, wirklich eben und ausreichend stabil, da sie sich nicht verziehen können. Das fixieren der Kielspanten mit leicht demontierbaren Holzklemmen (von Schrauben gehalten) hat sich bewährt, da ich die Hälften doch hin und wieder vom Baubrett nehmen mußte.

Da der Rumpf gebeizt werden muß um das typische dunkle Holz des Originals zu erhalten, habe ich auf das verkleben der einzelnen Planken erst einmal verzichtet. So kann es beim Beizen des Rumpfes zu keinen hellen Übergängen der einzelnen Planken kommen. Mit ein bisschen Erfahrung mit Schleifpapier, Feile und Leim geht der Bau der Halbrümpfe recht flott. Um das biegen der Planken zu erleichtern habe ich diese knapp 5 cm nach der Spitze bis zur 3ten Spante für 10 Minuten in einen feuchten Lappen eingerollt und dann gleich mit Klammern an den Spanten fixiert. Nach ca. einer Stunde ist das Holz wieder trocken und so in Form, daß sich die Planke verspannungsfrei an die Spanten ankleben lässt. Wer weniger Zeit hat kann auch gleich nass kleben, die Trocknung dauert dann eben etwas länger.

Nachdem 2/3 der Planken an den Rumpfhälften verklebt waren habe ich erstmal den Kabinenbereich von innen gebeizt und danach Planken mit sichtbaren Lücken mit Holzleim verfugt und mit Klammern fixiert. Dabei habe ich aussen Kreppklebeband fest in die Klinkerstruktur der Beplankung gedrückt, das kein Leim an die aussenflächen durchsickern kann. Das Ergebnis ist wie gedacht. Es gibt keine hellen Stellen und der Leim ist fast nicht sichtbar. Für den Innenbereich der Kajüte also echt in Ordnung.

Danach habe ich die restlichen Planken in derselben Methodik wieder auf dem Baubrett verklebt. Die obersten Planken mit den Bullaugenlöchern habe ich allerdings komplett nass gemacht, damit sie sich sehr exakt auf die obere Kante des Rahmens fixieren lassen. Da hierfür sehr viele Klammern benötigt wurden habe ich hier die Hälften nacheinander bearbeitet. Trotzdem mußte etwas mit Feile und Schmirgelpapier nachgearbeitet werden um eine fugenlose Kante zu bekommen.

Vorbereitungen zum Einbau der RC Komponenten

Bevor nun die beiden Hälften miteinander verleimt werden sollte zumindest der Kanal für die Antriebswelle nicht nur gecuttet werden, sondern gleich auf den notwendigen Durchmesser des Stevenrohres erweitert werden, da man nach der Verleimung nur sehr schwer dort bohren oder feilen kann. Für mein 6 mm Rohr war da nicht mehr allzu viel zu entfernen.

Für die Hochzeit der Rumpfhälften habe ich so ziemlich alle Klammern genutzt, die meine Werkstatt so zu bieten hat. Danach wurde erst mal der Brushless-Motor mit Welle im Rumpf eingepasst. Die Kompakt Welle 400/200 passt mit ihren 21cm perfekt in den verfügbaren Bauraum. Auch der MAX Marine P285 mit seinen 28mm Durchmesser und 30mm Länge erfordert keine Erweiterung des Motorraumes. Allerdings habe ich am Kielspant unter dem Motor und an der Kielspantbuchse unter dem Kupplungsgehäuse etwas Material abgetragen, damit die Motorteile nicht aufliegen und so Lärm und Vibrationen besser eingedämmt werden. Natürlich lässt sich der P285 nicht ohne Umbauten an die 400/200 Wellenanlage montieren, da dieser ein 500/600 Motor ist und die Wellen für einen 400 Motor vorgesehen ist. Die zum Motor passende 600/220 ist aber zu lang und nach meinem Geschmack auch ein bisschen zu dick mit ihrem 8 mm durchmessenden Stevenrohr. Es muß also der Motorflansch so angepasst werden, daß die Schrauben zur Befestigung des Motors eingeschraubt werden können. Dazu muß auch ein bisschen Material von der Alu-Buchse abgetragen werden, da die Schraubenköpfe ja auch einen größeren Durchmesser haben. Ebenso muß die motorseitige Bohrung in der Kupplung auf 3,2 mm erweitert werden.

Damit der Antrieb auch genug halt im Rumpf findet sollt noch ein Motorhalter hergestellt werden. Ich habe ihn einfach aus dem Verschnitt der Spanten-Brettchen hergestellt. Er stützt den Wellenantrieb am Kielspannt und den zwei Stringern ab.

Bevor der Innenrumpf gebeizt wurde habe ich noch alle Leimüberstände von den Spanten zu den Innenseiten der Planken so gut es ging entfernt und noch Kanäle für die Kabel in die Spanten direkt unterhalb des Plichtbodens gefräst.(Das wäre vor dem Zusammenbau natürlich einfacher gewesen). Hier soll Backboard nun die Stromversorgung von den LiPos in der Kajüte zur RC Technik im Heck verlegt werden. Steuerboard geht es dann vom Fahrtregler achtern zum Motor in der Mitte.

Um den Einbau einer Kabineneinrichtung vor zu bereiten habe ich erstmal vom zweiten Spant die störenden vertikalen Streben entfernt und die übrig bleibende horizontale Verstrebung mit zusätzlichen Leisten verstärkt. Auch wurde im Kielspant zwei Quernuten eingelassen, die später Stabilisierungsleisten des Kajütenbodens aufnehmen sollen.

Nach dem Beizen des Innenrumpfes wurden erst mal die einzelnen Planken unterhalb des Plichtbodens verfugt. Um keinen Leim an die Aussenbeplankung kommen zu lassen habe ich auch hier wieder aussen Kreppklebeband fest in die Klinkerstruktur der Beplankung gedrückt. Als nächstes wurde dann der Motorhalter mit dem Rumpf und dem Stevenrohr verklebt (Holz auf Holz mit Leim, Metall auf Holz mit Zweikomponentenkleber).

Danach war die Ruderanlage und der Kühlwassereinlass für den Fahrtregler dran. Die Ruderwelle und den Schaft der zugekauften Rudergarnitur habe ich kürzen müßen damit es ins beengte Heck passt. Auch das Brett, das als Rückenlehne der hinteren Sitzbank dient habe ich angepasst um den Ruderkoken so hoch wie möglich montieren zu können, damit er sicher oberhalb der Wasserlinie bleibt. Der Kühlwassereinlass ist aus einem Alu-Rohr gebogen und gefeilt und natürlich möglichst dicht hinter der Schiffsschraube so angebracht, daß diese noch gewechselt werden kann. Zur Befestigung nutzte ich auch wieder Holz des Baukastens. Um alles möglichst fluchtend einkleben zu können habe ich zwei lange und gerade Leisen am Kielholz entlang festgeklemmt und das Ruder mittig dazwischen mit symmetrischen Distanzbrettchen fixiert.

Die Akkus sollen sich zum laden leicht aus der Kajüte entnehmen lassen, aber auch sicher unter den Sitzbänken während der Fahrt verstaut sein. Also zuerst mal aus 1,5 mm Flugzeugspeerholz eine Grundplatte zurechtgesägt, die sowohl den Kabinenboden darstellt als auch zur Ablage der Akkus dient. Darauf wurde dann rechts und links eine Truhenbank so konstruiert, daß die Akkus sich von der Kabinenmitte seitlich einschieben, leicht drehen und nach hinten fixieren lassen. Um das Ganze stabil zu bekommen gibt es zwei Stabilisierungsleisten unter der Bodenplatte deren Befestigungsfugen im Kielspannt in einem vorherigen Arbeitsschritt schon erstellt wurden. Vor dem verleimen habe ich noch mit einem harten Bleistift Fußbodenplanken imitiert und die Holzteile gebeizt.

Eingebogene Spanten im Rumpfinneren

Als nächstes wurden helle eingebogene Spanten, wie sie im Original entlang des Rumpfinneren verbaut sind, für den sichtbaren Plichtbereich angefertigt. Sie sind leider nicht Bestandteil des Baukastens. Diese Leisten unterstützen auch gleich die Fugen der oberen Planken zu dichten ohne daß hier mit Leimraupen gearbeitet werden muß. Zur Herstellung habe ich 1,5 mm dickes Flugzeugspeerholz in dünne Streifen (ca. 3 mm) entlang der Maserung der oberen Holzschicht gesägt. Die Streifen wurden schön mit Sandpapier geglättet und eine halbe Stunde in einem feuchten Lappen eingerollt. Danach im Rumpf in die passende Form gebogen, die länge so angezeichnet und gekürzt, daß sich der Streifen unter leichter Spannung zwischen oberer Bordwand und der Klinkerfuge unterhalb des Plichtbodens einklemmen lässt. Nach dem trocknen der Holzstreifen eine nach der anderen wieder herausnehmen, leicht mit Leim bestreichen, wieder einbauen und mit Klemmen und sonstigem die Planken von aussen leicht andrücken. Das hat so gut funktioniert und sah so gut aus, daß ich es auch gleich noch mit der selben Methodik in der Kajüte fortgesetzt habe um dem Original noch etwas näher zu kommen.

Rumpf abdichten und lackieren

So vorbereitet dachte ich für den nächsten Arbeitsschritt gut gerüstet zu sein und habe den Innenrumpf mit Kunstharz gestrichen und punktuell am Ruderkoker, Motorhalter und dem Stevenrohr mit Glasfasergewebe verstärkt. Auch für diesen Schritt hatte ich die noch nicht gebeizte Aussenseite des Rumpfes mit Krepp sauber abgeklebt und schön in die Klinkerfugen der Planken gedrückt. Leider ist das Harz trotzdem an einigen Stellen durchgelaufen und hat das Holz dort versiegelt. Wer vorher beizt spart sich also viel Schleifarbeit! Auch nach dem ausschleifen des Harzes zumindest oberhalb des Unterwasserschiffes gab es noch Problemstellen, da ich hier schon durch die erste Holzschicht der Planke durch war und die Leimschicht innerhalb der Planke natürlich auch keine Beize annimmt. Hier habe ich mit verdünntem Acryllack nach dem Beizen nachgebessert.

Am Heckspiegel habe ich noch einstelbare Trimmbretter angebracht. Da mir die zugekauften Trimmbretter aus Plastik allerdings doch zu klobig waren, habe ich nun die Bretter gegen selbstgebaute aus Holz getauscht und mit dem Rest des Trimmbrettersets verheiratet. Sodann wurde der Wasserlienie mit weißem Acryl aufgetragen und danach mit Blau das Unterwasserschiff lackiert. Natürlich habe ich vorab getestet, ob sich der wasserlösliche Acryllack mit dem lösungsbasierten klaren Bootslack verträgt, bevor ich diesen für die finale Versiegelung der Rumpfaussenseite aufgetragen habe.

Einbau RC Komponenten und erste Erprobung

Nach dem trocknen des Bootslacks ging es an den Einbau und die Verkabelung von Motor, Fahrtregler, Rudergarnitur mit Servo, des Empfängers und der Akkus. Der Einbau der LiPos war ein bisschen problematisch, da sich die Steckverbindungen beim Ein- und Ausbau der Akkus immer mal wieder am 2ten Spant verhakten. Durch Kürzung der Kabel an den Akkus und der Montage von Leitbrettchen aus Holz am Spant konnte eine nachhaltige Lösung dafür gefunden werden. Diese funktioniert auch mit den Halterungen für das Brett der fortgesetzten Sitzbank zwischen dem ersten und dem zweiten Spant in der Kabine.

Um das Gestänge vom Servo zum Ruder möglichst geradlinig und somit auch spielfrei zu bekommen wurde der Ruderservo liegend auf dem unteren Querspant unter dem Rückenlehnen-Brett montiert. Um dafür Platz zu schaffen mußte das Brett unten etwas gekürzt werden. Zur Stabilisierung des hölzernen Servohalters gab es noch eine Fixierungsstrebe von ebendiesem zum Querspant aus dem selben Material. Wie geplant fanden dann auch noch Fahrtregler und Empfänger ihren Platz in diesem Raum zwischen der hinteren Sitzbank und dem Spiegel.

Die Verkabelung unter dem Plichtboden sollte erreichbar bleiben, daher habe ich mir mit eingeklebten M2 Schrauben kleine Halterungen aus Holz für die zwei Bodenbretter unter der Sitzbank und der Motorabdeckung gebaut.

Damit waren die Basisfunktionen vorhanden und die Waage zeigte mit 1350g auch keine alamierenden Werte. Es konnte also zur ersten Probefahrt gehen.

Es hat dann doch etwas gedauert, bis das Wetter eine kleine Ausfahrt zu lies. Daher war bereits der Lautsprecher in der Kabine und die Sitzbank im Heck verbaut und der Rumpf so nicht mehr ganz nackt. Somit konnte auch schon der als manuelle Lenzpumpe getarnte RC-Ein/Ausschalter mit getestet werden. Der Lautsprecher ist fest eingeklebt und nutzt die linke Bugspitze als geschlossenen Resonanzkörper. Die Sitzbank ist demontierbar gehalten, wobei kleine Magnete die drei Bretter in der richtigen Position fixieren.

Die erste Ausfahrt wurde mit einer 40iger Schraube mit 3 Blatt und wahrscheinlich 21iger Steigung durchgeführt. Die mit einer Smartwatch gemessene Maximalgeschwindigkeit von 5,2 Kn läst das Schiffchen schon mal im modellgerechten Geschwindigkeitsbereicht operieren und würde laut meiner Vorplanungsrechnung einer Schraube mit 28iger Steigung entsprechen. Das Ergebnis der Motorauslegung war also schon mal gar nicht so schlecht. Auch liegt der Daycruser gut ausbalanciert im Wasser, reagiert nicht zu träge und nicht zu agiel auf das Ruder und das Wellenbild läst kaum Wünsche offen. Nach gut 5 min. Betrieb war weder der Motor noch der Regler warm und auch die LiPos haben keine Ermüdungserscheinungen gezeigt. Nur der Geradeauslauf passt nicht. Da sind die Trimmbretter noch nicht ausreichend synchron eingestellt.

Es gibt also keine groben Mängel bei den Basisfunktionen und es kann mit der Umsetzung der Details weiter gehen.

Der Innenausbau und die Sonderfunktionen

Sonderfunktionen und Steuerstand

Wie im obigen Abschnitt schon erwähnt wurde ein kleiner Lautsprecher in die Kabine eingebaut, der RC gesteuert ein Motorgeräusch und ein Horn sowie ereignisgesteuert unterschiedliche Alarmtöne bei Wassereinbruch oder bei niedriger LiPo-Spannung emittiert. Diese Sonderfunktionen werden, wie im Strawap und Schlumpfo auch über einen ESP32 Mikrocontroller koordiniert. Für die zwei fehrnbedienbaren Geräuschfunktionen und die in der Vorplanung bereits angedachten Lichtfunktionen (Kabinenbeleuchtung und Positionslichter) habe ich den im Strawap Renovierungsprojekt bereits umgesetzten 4 fach Multiswitch erneut genutzt und einen alten Sender entsprechend aufgerüstet. Da ich hierfür im ESP32 die interruptgesteurte PWM Auswertung des dazugehörigen RC-Kanals brauche, lasse ich auch gleich noch die Kanäle für Ruderservo und Antriebsregler mit auswerten, um im herrlich offenen Steuerstand der Solö Ruff die Bedienelemente (Ruder, Gasgriff und Gangwahlhebel) zu animieren. Dabei wird der gesamte Servoweg des Gashebels von Null auf Vollgas über den ESP32 gesteuert. Bei Rückwärtsfahrt geht es entsprechend von Null auf Halbgas. Der Ganghebelservo kennt entsprechend auch nur 3 Stellungen (Rückwärts, Neutral, Vorwärts) und das Ruder wird eins-zu-eins ans Steuerrad durchgereicht. Auf Grund der Platzverhältnisse im Steuerstand werden Micro-Servos der 1,7 g Klasse eingesetzt.

Ein kleines 0.98" TFT-Display ersetz die Cockpit-Instrumente im Amaturenbrett, welche ich eingescannt und grafisch passend zum Display-Seitenverhältnis abgeändert habe. Die drei dargestellten Zeigerinstrumente habe ich virtuell animiert, wobei die Tankanzeige den Füllstand des Akkus und das Voltmeter die RC-Fehlergüte darstellt. Das Hauptinstrument zeigt natürlich die Motordrehzahl abhängig von der Gasgriffstellung an. Das Display schaltet automatisch auf eine Wasseralarm-Bildschirm-Seite um, wenn über den Feuchtesensor der Alarm ausgelöst wird. Über ein RC Kommando kann auch auf Informationsseiten zum Akku, zur RC-Güte umgeschaltet werden. Für einen bequemeren Prozess die effizienteste Schiffsschraube für den Solö Ruff zu finden ist auch noch ein strommessender Hall-Sensor unter der Plicht integriert, dessen Messwert einfach auf einer weitern Informationsseite des Displays dargestellt werden kann und so den Vergleich erleichtert. Die dafür notwendigen Komponenten sind alle unter der vorderen Sitzbank in der Plicht plaziert. Nur das Display und die super kleinen Micro-Servos sind direkt im Steuerstand verbaut. Aus Platzgründen habe ich die elekronischen Bauteile für die diversen Spannungsteiler direkt in die Kabelbäume integriert. Für die Mosfetts zur Ansteuerung der Beleuchtungs-LEDs habe ich eine kleine Lochrasterplatine auf den ESP32 aufgesattelt, die auch gleich noch die Lipo Spannung verteilt. Die Kabel sind zum RC Empfänger nach hinten und zum Steuerstand und der Beleuchtung nach Vorne unsichtbar unter dem Plichtboden verlegt. Um Wartung und Reparaturen nicht unnötig zu erschweren ist die Sitzbank inklusive der Motorraumabdeckung als ein abnehmbares Teil gehalten, das auch ohne zusätzliche kleine Magnete nur über die Löcher im Plichtboden und die vordere M2 Schraubhalterung der Bodenbretter mit fixiert ist.

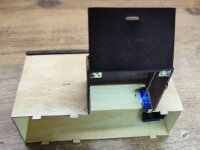

Die Klappe der Motorraumabdeckung ist über kleine Messingscharniere funktional gestaltet und kann mit Hilfe eines Midi-Servos, der in der Sitzbank versteckt ist über den 4ten RC Kanal geöffnet und geschlossen werden. So wird auch noch der letzte RC-Kanal des Senders genutzt und ich habe noch etwas Kühlreserve für den Motor.

Der Steuerstand ist ebenso demontierbar, damit man an die drei Servos und das Display herankommt. Die drei asymetischen Teile des Steuerstandes werden mit Neodym-Magneten zusammen gehalten und über weitere in die Kajütwand eingelassene Magnete an ihrer vorbestimmten Position fixiert. Da das bündig eingepasste Display etwas größer ist als das dargestellte Amaturencockpit habe ich aus Echtholzfurnier noch ein Passepartout erstellt und passgenau auf der Oberseite des Steuerstands angebracht. Die Steuerstandteile habe ich erst, wo gewünscht gebeitzt, dann die Einzelteile verleimt und abschliesend mit einer dünnen Schicht Bootslack versiegelt.

Da der BEC des Fahrtreglers 6 V ausgibt, der ESP32 lieber mit 5 V und die Micro-Servos im Steuerstand nur mit maximal 4.2 V versorgt werden möchten hat auch noch ein zusätzlicher 5 V BEC mit 3 A Ausgangsleistung einen Platz im Heck gefunden. So kann auch dieser Strompfad über den Ein/Aus-Schalter laufen, der nun sowohl die 6 V für den Empfänger inklusive Ruderservo als auch die Lipo-Spannung (und den BEC mit 5 V) für den Rest der Funktionen schaltet. Die erste Idee, die Micro-Servos einfach über den 3.3 V Pfad des ESP32 mit zu versorgen habe ich nach ersten Tests der ESP32 Programmierung recht schnell wieder verworfen, da die kleinen Dinger doch zu viel Strom ziehen um das TFT-Display am selben Strompfad flackerfrei betreiben zu können. Die Servos ziehen aber nicht genug Strom um eine thermische Zerstörung ihrer selbst mit spannungssenkenden Dioden zu verhindern. Daher muste letztendlich nur für die Cockpitservos noch ein einstellbarer DC-DC Step Down Converter (MP1482) in den Kabelbaum eingebaut und auf 4,2 V eingestellt werden. Damit ist die Technik im Modell doch wieder recht komplex geworden. Um die Übersicht beim Bau und danach behalten zu können arbeite ich, wie gewohnt, mit einem Blockschaltbild, das immer wieder mit aktuallisiert wird.

Kabinenausbau

Den Bau der Truhenbänke am Eingang der Kabine hatte ich ja schon bei den Vorbereitungen zum Einbau der RC Komponenten erledigt. Da eigentlich alle Bilder einer echten Solö Ruff Kabine eine U-förmige Sitzbank zeigen, die man zur Liegefläche erweitern kann, habe ich also meine akkuverbergenden Truhenbänke ebenso weiter geführt. Dazu habe ich ein gebeiztes Abschlussbrettchen hochkant auf den 2ten Spant befestigt, sodaß die Lücke hinten zwischen den bereits montierten Bänken geschlossen ist. Am oberen Ende kam noch eine Querleiste als Auflage- und Befestigungspunkt für die bugseitigen Bereiche der Liegefläche hinzu. Vorne am 1ten Spant habe ich eine weitere Querleiste angebracht. Für die Liegefläche habe ich erstmal eine Papierschablone zurechtgeschnitten, die sauber der Form des Bugs zwischen Spant 1 und 2 folgt und Diese dann auf mein 1,5mm Flugzeugspeerholz übertragen. Da noch Polster auf die Sitzbank kommen habe ich die Bretter der Sitzbankflächen mit kleinen Schrauben an den Auflage- und Befestigungspunkten fixiert.

Ich hatte darüber nachgedacht in dieses Brett zwischen den beiden vordersten Spanten den Lautsprecher einzubauen, mich dann aber dagegen entschieden, da es nicht so ganz einfach gewesen währe einen abgedichteten Resonanzkörper unter dem Brett zu bauen. Diesen bekam ich bei der Montage des Lautsprechers in der Backbordhälfte des 1ten Spant quasi geschenkt. Dafür mußte ich nur den Bereich zwischen dem Kielspant und dem Deck mit einem passenden Brettchen verschließen. Im Steuerbordbereich des 1ten Spantes habe ich ein kleines Brettchen als Regalboden verleimt. Hier sollen Fender aufbewahrt werden.

Nun galt es noch 4 warmweise LEDs als Kabinenbeleuchtung zu installiert, die über den Multiswitch-ESP32-Verbund geschaltet werden. Der ESP32 schaltet zeitlich zufällig die LED auf immer andere Helligkeitswerte um ein Flackern zu simulieren. Damit die LEDs nicht so nackt wirken haben Sie noch selbstgebaute Lampenschirmchen aus dickem Papier übergestülpt bekommen. Die Verkabelung der Positionslampen verläuft ebenfalls durch die Kabine zum ESP32 und wurde daher gleich mit verlegt. Nun wurden noch die Holzteile der Innenausstattung mit Bootslack versiegelt und final montiert, womit der Innenausbau der Kabine als abgeschlossen gilt. Um es gemütlich aussehen zu lassen habe ich noch Polster aus Schaumstoff angefertigt und eingepasst.

Montage des Decks und der Aufbauten

Bei der Decksmontage und den darauf aufsetzenden Windschutz- und Seitenfensterrahmen konnte ich mich nicht an die Vorgabe des Bauplanes halten, da mir eine spätere Zugänglichkeit der Kabine schon notwendig erscheint. Es durfte auf der anderen Seite aber auch keine Verringerung der Stabilität des umlaufenden Wind- und Wasserschutzrahmens geben.

Der kleine Lichtmast und die Heckabdeckung sind zum Bauplan ebenfalls geändert ausgeführt worden um funktionalen sowie Wartungs- und Reparaturangeforderten gerecht zu werden.

Deck und Windschutzscheibenrahmen

Um durch die angedachte Montageänderung auch beim Kabinendach keine Stabilitätsprobleme zu bekommen wurde die Decksmittelleiste kurz vor dem Kabinenluckenrahmen mit einer Querleiste verstärkt, bevor ebendiese verklebt wurde. Die beiden Laser gecutteten Holzbrettchen, die die Drecksbeplankung darstellen wurden erst mal entlang der Aufsatzlinie der Scheibenrahmen mit einer Dekupiersäge so exakt wie möglich zerteilt. Die beiden kleineren Stücke wurden passend rechts und links an den vorgesehenen Positionen um die obere Kabinenluckenöffnung verleimt. Für die zwei größeren Decksplanken-Holzteile wurden jeweils 3 Holzleisten mit 5*5mm Querschnitt mit den oberen Rundprofil der Spanten 1, 2 und 3 versehen und knapp vor den Spantenpositionen hinten auf den Decksbrettern verleimt. Dabei habe ich diese Leisten auf der aussenboardseite überstehen lassen und dann mit der Feile bearbeitet, das sich das Deck schön bündig unter der Bugrrahmenleisten einklemmen läst. Somit hatten die Decksbrettchen schon mal die richtige Wölbung des Decks und waren auf der einen Seite fixiert. Als nächstes wurden die Decksbretter mit der Feile eingepasst und anschließend beidseitig mit Bootslack versiegelt.

Beim rundum laufenden Fensterrahmen wurde das Vorgehen aus der ModellWerft 08/2022 Übernommen und in die gebeizten Aussenrahmen die nicht gebeizten Innenrahmen eingepasst und verleimt. Dabei wurden die inneren Holzbereiche der Innenrahmen erst entfernt, nachdem der Leim getrocknet war. Um dem ganzen etwas mehr Stabilität zu geben habe ich die 7 Fensterrahmenelemente mit Bootslack gestrichen, wobei ich bei den zwei Plichtsüllen darauf geachtet habe nicht auf den Verklebungsbereichen zu den Seitendecks aufzutragen. Danach wurden die Acrylscheiben eingepasst. Auch hier wurden die Schutzfolien erst mal nicht entfernt. Beim zweiten Gang mit dem Bootslack habe ich die Scheiben dann eingefügt und so mit dem Bootslack in den Rahmen verklebt. Der Auftrag war natürlich erst mal einseitig, damit man das Glas bündig auf einer Auflage einfügen kann. Nach dem trocknen wurde die andere Rahmenseite lackiert wobei möglichst kein Bootslack an die Scheibe gelangen sollte, aber die Fuge schon benetzt wurde. Als nächster Schritt wurden die Plichtsllöen mit dem Boot verleimt nachdem die Schutzfolien der Scheiben entehrt wurden. Die Halterungen der mittleren Windschutzscheibe auf dem Deck wurden in diesem Schritt gleich mit befestigt. Danach wurde die untere Kannte dieses mittleren Scheibenrahmens an die Deckwölbung angepasst, mittig ausgerichtet zum Deck hin verleimt und an den Halterungen verklebt. Die beiden seitlichen Windschutzscheibenrahmen habe ich danach mit recht viel Feil- und Schleifarbeit in die so entstandenen Auflageflächen eingepasst und verleimt. Damit es bündig wurde habe ich dabei das bereits mit Bootslack behandelte Deckbrett montiert und mit Krepp vor dem Leim geschützt. Die Fuge im Deck ist somit unter der Auflagefläche der Windschutzscheibe und nicht sichtbar. Auch hier war der finale Schritt vor dem verleimen das Entfernen der Schutzfolien an den Scheiben

Nachdem nun die Windschutzscheibe stabil befestigt war wurde sich um die Befestigung der Decksbretter gekümmert. Damit diese auch entlang der Decksmittelleiste in Position gehalten werden kommen wieder Magnete zum Einsatz. Diese Magnetverschlüsse bei der Windschutzscheibe bestehen jeweils aus 1 cm durchmessenden Magnetpaaren um etwas mehr Haltekraft zu erzeugen. Da an der Fuge zur Windschutzscheibe die grösste Deckswölbung vorhanden ist und hier die Magnetkraft dann doch ausgereicht hat unterstützen noch kleine überstehende Holzkeile, die sich unter dem Scheibenrahmen einklemmen, wenn das Deck in Position eingeschoben wird. Die restlichen Kleinholzteile auf dem Deck, bis auf den Lichtmast, wurden gemäß Bauanleitung angebracht bevor alles mit Bootslack versiegelt wurde.

Eine weitere Änderung zum Bauplan wurde am Companionway vorgenommen, da ich auch diesen offen gestalten wollte. Dafür wurden Luken- und Türrahmen zerteilt und der Rahmenbalken am aufgeklappt verbauten Lukendeckel mit angebracht. Die zwei Türhälften habe ich als Falttür arangiert damit der Steuerstand besser zur Geltung kommt. Da die Türhäfte mit Belüftungsfenster an dem vorgesehenen Montageort nicht sichtbar ist habe ich dieses mit einer Plexiglasscheibe geschlossen und in die andere Türhälfte ein entsprechendes Loch gebohrt um dort den Beschlag einsetzen zu können. Beim Lukendeckel wurde ein kleiner Halter angefertigt und am Deckel verklebt, der diesen über einen Magnetverschuß mit der Decksmittelleiste verbindet. Ebenso habe ich die Polster der Sitzbänke, wie die Kabinenpolster, selber aus Schaumstoff und Jersey erstellt. Die Sitzflächen sind mit den Lehnen über Stoffstreifen verbunden. Zusätzlich ist das Polster am Cockpit mit Magnetverschlüssen gesichert, damit es nicht weg fliegt.

Lichtmast

Da ein Rundumlicht am Lichtmast, wie bei Boote unter 12 Meter eigentlich vorgesehen, aus optischen Gründen mir nicht passend erschien und auch eine Positionslampe am Heck aus dem selben Grund keine Umsetzung fand habe ich mich für einen Lichtmast in Kreuzform entschieden. Dieser ist auch in der realen Welt an Solo Ruffs anzutreffen, und die Veränderungen sind schnell erledigt. Dafür wurde ein drittes Holzbrettchen mit dem Profil des Masts angefertigt, das dann innen so ausgesägt wurde, das ein 3 litziges Kabel darin Platz fand und zusammen mit dem nun 3 lagigen Mast verleimt. Damit der nun dickere Mast in seinen Fuß passt habe ich entsprechend Material mit der Feile symetrisch aussen abgetragen, womit der Fuß nun bündig in den Mast integriert ist. Das zusätzliche Querholz des Masts besteht aus zwei Brettern die ebenfalls so bearbeitet wurden, das die zwei Litzen für das Hecklicht eingelegt werden konnten. Aus Platzgründen direkt am Mast wurden die Widerstände an den Beinchen der beiden LEDs entfernt und in den Kabelbaum eingelötet. Als Lampengehäuse kommen kurze 5mm Alurohre zum Einsatz, die entsprechend des notwendigen Strahlungswinkel ausgefeilt wurden. Als Lampengehäusedeckel habe ich ausgestanzte dünne Aluscheiben eingeklebt. Die nach vorne gerichtete Positionslampe ist mittig am Mast, die Heckleuchte ist auf der Querstrebe des Masts positioniert. Für die Wartungsfreundlichkeit hab ich dem Lichtmast-Kabelbaum noch eine 1.25mm Micro JST Stecker-Buchsen Einheit spendiert und den Kabeldurchgang in der Decksmittelleiste entsprechend erweitert. Für die Optik kam noch eine deutsche Gastlandflagge und ein Laser geprinteter mit Bootslack versigelte Papier-Wimpel des schwedischen Jachtclubs an den Mast.

Fahnenmast und Heckabdeckung

Der im Baukasten enthaltene Fahnenmast mit der schwedischen Flagge sah mir etwas zu dürftig für ein Fahrmodell aus. Den Mast habe ich durch ein zweites selbst zugesägtes Holzteil verdickt und nach der Verleimung mit zwei 1mm Löchern oben und unten für das Flaggenseil ergänzt. Auch hier wurde etwas gefeilt um den Mast wieder in seinen Fuß zu bekommen und danach mit Bootslack versiegelt. Die neue, etwas grössere Flagge aus dem Zubehör wurde dann noch mit Seeknoten artgerecht montiert.

Zur Fixierung der Heckabdeckung hinter der Sitzbank wurden wieder Magnete eingesetzt. Dafür habe ich zwei kleine Holzbrettchen so unter der Bordwandleiste verleimt, das die Heckabdeckung darauf ruhen kann. Wie beim Deck wurde auch die Heckabdekung mit einer angepassten und verleimten Leiste ins Spantenprofil gezwungen. Nun noch die Magneten durch kleine Senklöcher in die Auflagenleisten zum einen und auf der Rückseite der Abdeckung zum anderen passgenau verklebt und die Aussparungen für den Endverlauf des seitlichen Spritzschutzboards ausgefeilt. Danach wurde alles schön mit Bootslack versiegelt. Da der Flaggenmast auf der Heckabdeckung verklebt wurde haben wir zum einen nun einen guten Griff zum öffnen, aber auch einen schönnen Hebel, dass sich die Abdeckung wärend der Fahrt verabschiedet. Daher sind zur Sicherung 4 Magnetpaare verbaut.

Jungfernfahrt und Einstellfahrten

Es wird noch auf brauchbares Wetter gewartet.