mit freundlicher Genehmigung der Redaktion

aus der Zeitschrift

![]() 11/1990

11/1990

"MF 100", Seite 633 (als PDF Datei)

"MF 100" Ein Fahrtregler für Rennboote

Michael und Volker Frauenstein

Rennboote, angetrieben durch leistungsstarke Elektromotoren, sieht man immer häufiger an jedem Modellteich. Das liegt zum einen an einem reichhaltigen Angebot der Hersteller, aber zum anderen auch an der Entwicklung entsprechender Hydrospeed-Antriebe und passender Hochleistungsmotoren. Leider hat die Entwicklung passender Fahrtregler nicht damit schrittgehalten. Immer wieder kann man feststellen, daß dies besonders bei Rennbooten eine permanente Schwachstelle ist. Einen passenden Fahrtregler auf dem freien Markt zu finden fällt einem dann auch gar nicht so leicht, da hier das Angebot als sehr dürftig zu bezeichnen ist. Zu bedenken ist, daß hier mit Spannungen bis zu 50 Volt, ja teilweise sogar noch darüber, und mit Strömen von locker 100 Ampere zu rechnen ist.

Ein Beispiel mag dies verdeutlichen. Ein ganz normaler Mabuchi 550 Motor, der mit optimalem Wirkungsgrad betrieben wird, zieht 15 Ampere Dauerstrom. Bei falsch angepaßter (zu großer) Antriebsschraube können bis zu 25 Ampere auftreten. Wird der Motor bis zum Stillstand abgebremst (durch blockieren der Welle) treten bis zu 50 Ampere auf! Moderne Hochleistungsmotoren nehmen allerdings noch weitaus höhere Ströme auf.

Oft sind auch mehrere Motoren in Reihe geschaltet im Rennboot untergebracht. Für die Auswahl eines entsprechenden Fahrtreglers bedeutet dies, daß er für eine größere Fahrakkuspannung ausgelegt sein muß. Sind zum Beispiel vier 9 Volt Motoren in einem Rennboot installiert und setzt man einmal voraus, daß diese grundsätzlich immer mit einer Überspannung von mindestens 12 Volt je Motor betrieben werden, so sind ganz schnell 48 Volt Akkuspannung erreicht, die der Fahrtregler auch noch verarbeiten soll.

Nun muß man bedenken, daß jeder Fahrtregler für einen bestimmten Einsatzzweck gebaut wurde und daher auch bestimmte Grenzwerte aufweist, die nicht überschritten werden sollten. Es gilt außerdem das Preis- Leistungsverhältnis zu beachten und letztlich sind auch Größe und Gewicht nicht ganz unbedeutend. Auf jeden Fall sollte man bei einem Rennboot auf einen Rückwärtsgang verzichten, daß heißt keinen Fahrtregler auswählen, der über ein Umpolrelais die Drehrichtung des Motors umkehrt. Es lassen sich nur Ströme bis maximal 30 Ampere sicher über Umpolrelais schalten und daß auch nur mit erhöhtem Aufwand. Außerdem ist das Sicherheitsrisiko durch diese vorprogrammierte Schwachstelle Relais einfach zu groß um solche Fahrtregler in einem Rennboot mit entsprechenden Hochleistungsmotoren einzusetzen.

Da der Markt an geeigneten Fahrtreglern für Rennboote begrenzt ist, bietet sich die Alternative im Nachbau unseres Fahrtreglers. Er wurde aus der Praxis heraus entwickelt, ist inzwischen vielfältig getestet und in mehreren Modellen zur vollen Zufriedenheit eingesetzt.

Steuerteil

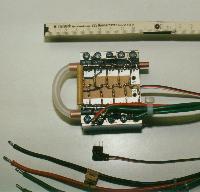

Das Steuerteil ist auf einer separaten Platine untergebracht. Die Größe der Platine richtete sich nach dem ausgewählten Kühlkörper des Leistungsteils und war damit mit 50 * 34,5 mm vorgegeben. Da später das Steuerteil in die Nut des Kühlkörpers eingeschoben wird, um so eine kompakte Einheit des Fahrtreglers zu bilden.

Technische Daten

Bevor wir auf die Einzelheiten eingehen möchten wir die wichtigsten technischen Daten vorstellen.

| Maximalspannung : | bis 50 Volt Fahrakkuanschluß |

| Maximalstrom : | bis 100 Ampere Dauerstrom; 300 Ampere Kurzzeitig |

| Arbeitsfrequenz : | ca. 7 Kiloherz (dadurch sehr feinfühlige Regelung bei größter Motorschonung gewärleistet) |

| Leistungsteil : | Bestückt mit 10 Stück MOSFET-Transistoren BUZ 11 (30A Typ) oder BUK 455 (50A Typ)(Spannungsverlust ca. 0,2 Volt, dadurch ist kein Speedrelais erfordrlich.) |

| Steuerteil : | Separat bestückt auf einer Platine untergebracht. Die Ansteuerung des Leistungsteils erfolgt über Optokoppler (mögliche Motorstörungen werden dadurch vom Empfänger ferngehalten) |

| Stromverbrauch : | ca. 35 mA |

| Thermosicherung : | Vorübergehende Leistungsdrosselung bei erreichen von ca. 80° C Kühlkörpertemperatur |

| Kühlwasseranschluß : | Anschluß erfolgt über Siliconschlauch 3 mm innen- 7 mm Außendurchmesser (Anschluß nur bei voller Leistungsausnutzung notwendig) |

| Abmessungen : | 35 × 65 × 85 mm |

| Gewicht : | 150 Gramm |

| Materialkosten : | maximal 150,- DM |

Der Fahrtregler teilt sich funktionell in ein Steuerteil und ein Leistungsteil.

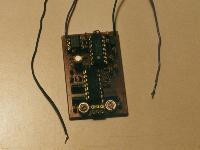

Auf dem Steuerteil sind drei IC's untergebracht, die gemäß dem Schaltplan entsprechend extern durch die weiteren Bauteile angesteuert werden.

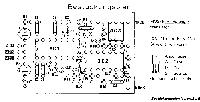

IC1 ist das bekannte Servo-IC ZN 409 (oder ZN 419), an dessen Ausgang M1 (Messpunkt) wird je nach Steuerknüppelstellung ein Rechtecksignal mit unterschiedlicher Breite zu Verfügung gestellt. Dieses Rechtecksignal wird im IC2 TAE 4453A einem 4 fach PNP- Operationsverstärker entsprechend weiter verarbeitet. Dabei sind zwei Verstärker für die Erzeugung eines Sägezahnsignals von ca. 7 Kiloherz zuständig, das dann an M3 (Messpunkt) ansteht. Die restlichen zwei Verstärker des IC2 werden als Mischstufe eingesetzt M2 (Messpunkt). Das Steuersignal steht dann an IC2 Pin 8 zur Verfügung und steuert den nachfolgenden Optokoppler IC3 PC 702 an. Am Ausgang des Optokopplers M4 (Messpunkt) liegt dann das Steuersignal für die Ansteuerung des Leistungsteils. Das Steuersignal wird, ohne einen weiteren Transistor einzusetzen, auf das Leistungsteil übertragen. Dies hat den Vorteil, daß fast die volle Empfängerakkuspannung zur Ansteuerung zur Verfügung steht. Diese Tatsache ist nach unseren Erfahrungen besonders wichtig, da sich bei Erwärmung des Leistungsteils die Ansteuerschwellspannung von zunächst ca. 3 Volt für die Endstufentransistoren weiter nach oben verschiebt. Wir verwenden daher auch meistens 6 Volt- Empfängerakkus. Empfänger, Servos und auch der Fahrtregler können das, ohne Schaden zu nehmen, problemlos vertragen. Besonderen Wert haben wir bei unserer Schaltungsauslegung darauf gerichtet, daß ein befriedigendes Regelverhalten erreicht wird, und der Motor auch entsprechend weich anläuft.

Zur Absicherung des Leistungsteils ist auf dem Steuerteil ein PTC-Widerstand integriert (Beinchen nicht gekürzt eingelötet). Der sorgt dafür, daß bei erreichen der Bezugstemperatur von 80° C am Kühlkörper das Steuerteil eine vorübergehende Leistungsdrosselung einleitet, die bis zum völligen Stillstand des Motors führen kann. Nach Abkühlung des Leistungsteils unter die Bezugstemperatur ist der Fahrtregler wieder voll funktionsfähig. Wer diese Thermosicherung nicht haben möchte, lötet statt des PTC-Widerstandes einfach eine Drahtbrücke ein.

Leistungsteil

Tragendes Element des Leistungsteils ist der ausgewählte Kühlkörper. Auf ihm sind die zehn Leistungstransistoren T1 bis T10 (BUZ 11 oder BUK 455) untergebracht, sowie zwei Dioden D3, D4 und die Widerstände R20 bis R29. Auf die Widerstände R20 bis R29, die jeweils am Gate von den Leistungstransistoren liegen, könnte man eigentlich verzichten, aber sie sind bei einer eventuellen Fehlersuche nach einem durchgebrannten Leistungstransistor sehr hilfreich, da dieser dann eindeutig mit einem Ohmmeter ermittelt werden kann. Die Dioden D3 und D4 sind sogenannte Schottky- Dioden, die sich dadurch auszeichnen, daß sie bei Vorzeichenumkehr sehr schnell sperren, was besonders für die Diode D3, welche als Freilaufdiode eingesetzt wird, von großer Bedeutung ist. Sie übernimmt während der Impulspause (Freilauf) den gesammten Motorstrom (Generatorstrom) und dieser kann durchaus bis zu 5 Ampere betragen. Die Diode D4 ist lediglich zur zusätzlichen Absicherung der Leistungstransistoren eingesetzt.

Das Leistungsteil ist bei entsprechender Kühlung in der Lage einen Dauerstrom von 100 Ampere und einen Anlaufstrom von bis zu 300 Ampere kurzzeitig (ca. 1-2 Sekunden) zu verarbeiten.

Theoretisch ließe sich die Leistung bei Verwendung des Leistungstransistors BUK 455 (50 Ampere Typ) sogar noch steigern, doch hat sich das in der Praxis nicht unbedingt bestätigt. Eine Leistungssteigerung ist aber möglich, wenn ein zweiter Kühlkörper mit weiteren Leistungstransistoren angeschlossen wird.

Aufbau und Abgleich des Reglers

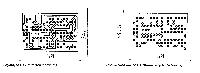

Zum Aufbau des Steuerteils steht ein Platinenlayout zur Verfügung. Dadurch kann die Platine unter Verwendung der bekannten Entwicklungsverfahren hergestellt werden (siehe SM 10/89).

Alle Bohrungen können mit 0.8 bis 1 mm gebohrt werden. Zur Erleichterung der Arbeit ist zusätzlich eine Bohrschablone (Bauteilseite) angegeben. Das Bestücken der Platine erfolgt nach dem Bestückungsplan, der aus Gründen der besseren übersicht in einem größeren Maßstab gehalten ist. Achten sie auf die richtige Bestückung der Bauteile, insbesondere auf die richtige Polung von Dioden IC's und Kondensatoren. Danach werden die externen Anschlüße hergestellt.

Das Empfängerkabel wird von uns nicht gleich in die Platine eingelötet, sondern über Miniatursteckverbinder mit der Platine verbunden. Dieses Verfahren hat den Vorteil, daß man Empfängerkabel variabel, je nach Herstellersystem einsetzen kann (siehe Foto). Beim Einstecken ist unbedingt auf die richtige Polung zu achten; Plus und Minus dürfen nicht verwechselt werden und sind daher entsprechend zu Kennzeichnen. In die beiden Ausgänge werden 100 mm lange flexible Schaltlitzen, für den Minusausgang (AUS2) in Schwarz, für den Gateausgang (AUS1) in Blau gehalten, mit mindestens 0,14 mm² Querschnitt eingelötet, die später entsprechend gekürzt mit dem Leistungsteil zu verbinden sind.

Stückliste

Integrierte Schaltungen

| IC1 | ZN 409 | Servo IC |

| IC2 | TAE 4453 A | 4fach PNP- Operationsverstärker |

| IC3 | PC 702 oder CNY 17 | Optokoppler |

Kaltleiter

| PTC 1 | Typ 30 Volt, Bezugst. 80°/125° C, Bezugsw. 160 Ω/50 kΩ |

Transistoren

| T1 bisT10 | BUZ 11 | NPN MOSFET-Transistor |

Dioden

| D1,D2 | 1 N 4148 | Silizium-Diode |

| D3,D4 | SB 550 | Schottky-Diode |

Widerstände (1 /8 Watt)

| R1,R9 | 47,0kΩ |

| R2,R15,R16 | 100,0kΩ |

| R3,R11,R14,R18 | 4,7kΩ |

| R4 | 10,0kΩ |

| R5,R20bisR29 | 56,0Ω |

| R6 | 680,0Ω |

| R7 | 3,3kΩ |

| R8 | 120,0Ω |

| R10 | 1,0kΩ |

| R12 | 18,0kΩ |

| R13,R30 | 30,0kΩ |

| R17 | 56,0kΩ |

| R19 | 220,0Ω |

Potentiometer (Submin. liegend)

| P1,P2 | 50,0kΩ |

Kondensatoren (Keramik o. Tantal)

| C1,C2 | 1,00µF |

| C3(Elko) | 3,3-10µF |

| C4 | 1,00nF |

| C5,C6 | 0,10µF |

| C7 | 22,0nF |

Anschlußbelegung

| EIN1 | + 5 Volt vom Empfänger |

| EIN2 | Impuls vom Empfänger |

| EIN3 | Masse vom Empfänger |

| EIN4 | Plus vom Fahrakku |

| EIN5 | Masse vom Fahrakku |

| AUS1 | an R20 bis R29 (Leistungsteil) |

| AUS2 | Masse (Leistungsteil) |

| AUS3 | Fahrmotor Plus |

| AUS4 | Fahrmotor Minus |

Kleinteile

| 2 Stck. | lC-Sockel, 14 pol. |

| 1 Stck. | lC-Sockel, 6 pol. |

| 1 Stck. | Basismaterial 1,5 mm einseitig beschichtet |

| 1 Stck. | Universal-Kontaktreihe (teilbar) |

| 2 Stck. | Lötöse |

| 1 Stck. | Stützer + isolierte Buchse |

| 1 Stck. | Kühlkörper |

| 10 Stck. | Blechschraube DIN 7981 , 3,5 × 9,5 mm |

| 2 Stck. | Alurohr außen 5 mm, Wandstärke 0,5 mm |

| 2 Stck. | Silikonschlauch1 m lang, |

| außen 7 mm, innen 3 mm | |

| div. | Kabelmaterial |

| div. | Spannbänder |

Das Steuerteil kann nun auf einwandfreie Funktion getestet werden. Dazu wird ein Gleichspannungsmesser an die beiden Ausgangslitzen für Minus und Gate angeschlossen. Beide Potentiometer auf dem Steuerteil sind in Mittelstellung zu drehen. Empfängerleitung in Empfänger stecken und Empfängerakku anschließen. Sender einschalten und Steuerknüppel und Trimmung in Mittelstellung bringen. Zunächst wird der Nullabgleich vorgenommen, dazu wird das Potentiometer P2 so verdreht, daß am Voltmeter gerade keine Spannung mehr gemessen wird. Danach wird der Steuerknüppel langsam auf voll vor gelegt, dabei sollte am Voltmeter eine langsam bis fast zur zur vollen Empfängerakkuspannung zunehmende Spannung zu messen sein. Die maximale Aussteuerung wird mit dem Potentiometer P1 eingestellt. Es ist so zu justieren, daß gerade die maximale Spannung am Voltmeter gemessen wird. Nun den Steuerknüppel langsam wieder in die Mittelstellung bringen, dabei muß über den gesamten Regelbereich des Steuerknüppels am Voltmeter eine langsam abnehmende Spannung abzulesen sein, die in Mittelstellung des Steuerknüppels dann absulut 0 Volt betragen muß. Gegebenenfalls ist der Abgleich zu wiederholen, bis ein befriedigendes Regelverhalten erreicht ist.

Damit ist das Steuerteil abgeglichen und einsatzbereit. Nun können sie sich dem Bau des Leistungsteils zuwenden. Dazu wird zuerst der Kühlkörper entsprechend dem Bohrschema gebohrt. Danach werden die zwei Kühlwasserrohre gemäß Abbildung mit Wärmeleitpaste eingesetzt und mit Stabilit jeweils an den Enden des Kühlkörpers festgesetzt. Die Leistungstransistoren können jetzt zum Einbau vorbereitet werden. Der Gate- und der Drainanschluß werden auf ca. 4 mm gekürzt und der Sourceanschluß wird nach oben umgebogen. Dann werden die Endtransistoren von hinten leicht mit Wärmeleitpaste bestrichen und mit Blechschrauben (DIN 7981 3,5 * 9,5 mm) auf dem Kühlkörper befestigt. Vorsorglich kleben sie dann in der Mitte des Kühlkörpers einen Isoliersteifen aus ca. 20 mm Tesakrepp von oben auf. Er soll verhindern, daß die Gatewiderstände R20 bis R29 ungewollt mit dem Kühlkörper in Verbindung kommen können. Danach können sie die beiden Lötösen und den isolierten Stützer für den Plusanschluß auf den Endtransistoren befestigen (siehe Foto).

Jetzt wird die Leistungsverkabelung vorgenommen. Wir verwenden dazu hochflexible Leitungen, für den Minusanschluß (EIN5) in schwarz für den Plusanschluß (EIN4) in rot und für die beiden Motoranschlüsse (AUS3 und AUS4) in grün oder gelb gehalten, mit einem Kupferquerschnitt von mindestens 2,5 mm und je in einer Länge von ca. 500 mm, die später beim Einbau in das Modell entsprechend gekürzt werden können.

Zweckmäßigerweise beginnt man mit der Minusleitung. Diese wird entsprechend lang genug abisoliert und dann auf die Plastikgehäuse der Leistungstransistoren gelegt und jeweils der vorgebogene Sourceanschluß der einzelnen Leistungstransistoren darübergebogen und verlötet. Verwenden sie dazu eine Lötpistole von mindestens 75 Watt Leistung und achten sie darauf, daß das Lötzinn überall gut durchfließt, also einwandfreie Lötverbindungen erreicht werden.

Danach werden die beiden Dioden D3 und D4 und die restlichen Leitungen für Plus und Motor angelötet und mit Spannbändern gesichert (siehe Foto). Bei den Dioden ist natürlich unbedingt auf richtige Polung zu achten. Überstehende Anschlußbeinchen werden selbstverständlich auf entsprechende Länge gekürzt. Die Drainanschlüsse der Leistungstransistoren werden in Richtung Kühlkörper gebogen.

Zum Schluß wird jetzt die Platine des Steuerteils in die Nut des Kühlkörpers eingeschoben, sie sollte sich stramm einschieben lassen ohne zu verrutschen. Notfalls kann mit der Feile nachgearbeitet werden. Der zum Kühlkörper hin überstehende PTC-Widerstand wird zuvor ca. 13 mm über der Platine fast im 90° Winkel umgebogen und nach einschieben der Platine am Kühlkörper mit Stabilit festgesetzt und mit Wärmeleitpaste entsprechend thermisch mit dem Kühlkörper verbunden. Vorsicht! Die Beinchen des PTC-Widerstandes dürfen nicht mit sich selbst oder dem Kühlkörper in Verbindung kommen. Eine vorsorgliche Isolierung des Kühlkörpers mit einem Tesakreppstreifen kann hier ebenfalls nicht schaden. Die beiden Ausgangsleitungen (AUS1 und AUS2) sind noch mit dem Leistungsteil zu verbinden (siehe Schaltplan oder Foto). Nun haben sie es geschafft und der Fahrtregler ist fertig und kann mit einem Motor entsprechend getestet und wenn nötig nochmals Nachabgeglichen werden.

Schlußbemerkung und Copyright

Wir haben unseren Bericht für den Praktiker geschrieben, der zumindest schon einmal eine Schaltung mit Erfolg aufgebaut hat. Sollten dennoch Schwierigkeiten bei der Inbetriebnahme entstehen, verweisen wir auf einen Artikel in SM 11/87 wo recht ausführlich auf die Fehlersuche eingegangen wird. Beachten muß man beim Einbau des Fahrtreglers, daß der Kühlkörper später Potential führt. Das heißt, daß der Fahrtregler entsprechend elektrisch isoliert im Boot unterzubringen ist.

Eine Absicherung des Fahrtreglers etwa durch eine oder mehrere Schmelzsicherungen können wir nicht empfehlen. Die Thermosicherung erreicht eine viel bessere Absicherung. Wir haben bei unseren Modellen jedoch zusätzlich einen sogenannten ferngesteuerten Notaus-Schalter (Speedschalter mit entsprechend vielen parallel geschalteten leistungsfähigen Relaiskontakten) installiert, der die Plusleitung vom Fahrakku zum Fahrtregler bei Bedarf trennen kann. Das hat schon so manches Modell vor dem sicheren Untergang beim auftreten technischer Probleme bewahrt. Denn es kann immer mal passieren, daß zum Beispiel ein Entstufentransistor Überlastet wird, durchbrennt und dann voll durchschaltet. Das Rennboot läuft dann mit voller Geschwindigkeit weiter und ist nur durch abtrennen des Fahrakkus zu bremsen, was natürlich nur ferngesteuert möglich ist. Die Ansteuerung des Notaus-Schalters kann am Steuerteil des Fahrtreglers angeschlossen werden (zweite Kontaktreihe des Eingangs). Der Notaus-Schalter ist dann so zu justieren, daß er beim Zurücknehmen des Steuerknüppels über die Mittelstellung hinaus sicher abschaltet. Darüberhinaus hat das den Vorteil, daß ein ungewolltes kurzes Motoranlaufen beim Ein- oder Ausschalten des Empfängerakkus vermieden werden kann, wenn zunächst der Steuerknüppel auf unteren Ausschlag gebracht wird.

In der Stückliste ist für C3 der Wert 3,3-10 µF angegeben. Den Wert für diesen Kondensator sollte man selber ermitteln, da er das Anlaufverhalten des angesteuerten Motors beeinflußt. (Bei 10 µF wird der Motoranlauf weicher.)

Wir hoffen, daß wir ein paar nützliche Tips vermitteln konnten und wünschen viel Erfolg beim Nachbau des vorgestellten Fahrtreglers.

Alle Unterlagen dieses Beitrags sind nur für den privaten Modellbau freigegeben. Eine gewerbliche Nutzung ist ausdrücklich nicht gestattet.